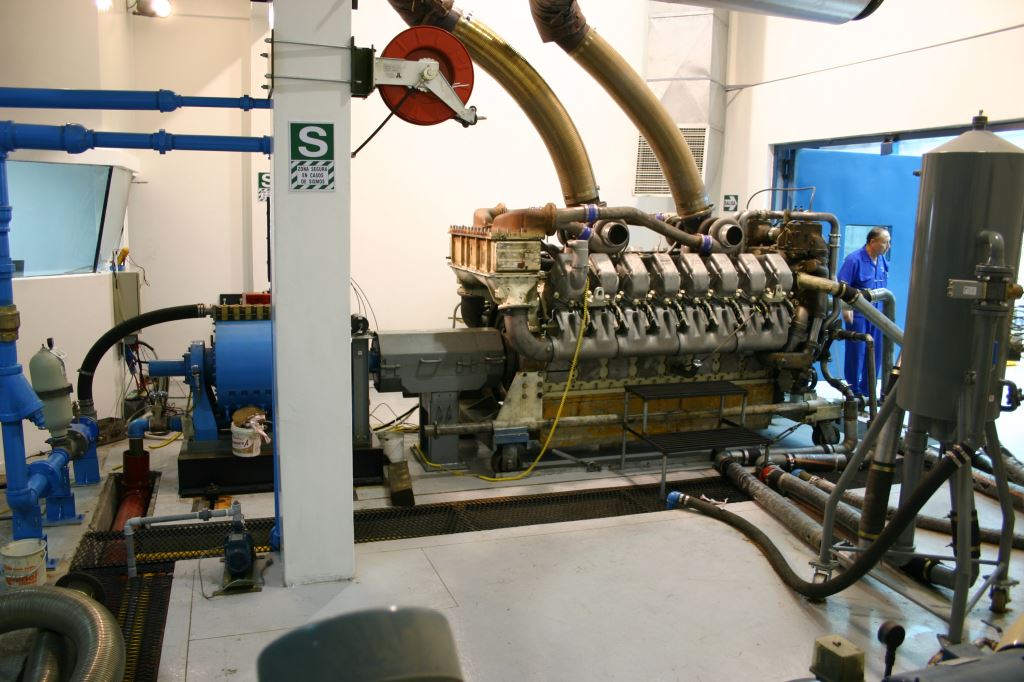

Ремонт главного двигателя проводится на судне либо в специально оборудованном цеху, что зависит от технического состояния агрегата, условий и возможностей для его восстановления. При капитальном ремонте силовая конструкция двигателя демонтируется с судового фундамента, после чего доставляется в цех. Если дизель крупногабаритный, он сначала разбирается на отдельные блоки, которые затем снимаются с судового фундамента.

Необходимость демонтажа определяется отдельно в каждом случае. Ремонтные работы в цехах занимают меньше времени, но они увеличивают трудоемкость при сборке и монтаже, последующей центровке блока на постаменте. Поэтому в некоторых случаях восстановительные и обслуживающие работы для ДВС выполняются без съема блока.

Капитальный ремонт – один из наиболее сложных, он требует выполнения следующих этапов:

При демонтаже блока двигателя перед ремонтом следует отсоединить все трубопроводы, предварительно слив масло, всю массу топлива и воды. Затем снимаются измерительные, контрольные приборы, вся арматура, выводы, отверстия тщательно закрываются специальными заглушками. Далее ДВС отсоединяется от конструкции судового корпуса, открепляются фланцы приводного, а также коленчатого валов. Дизель выгружается и доставляется в цех для проведения ремонта. При этом его следует установить на металлические балки или фундамент для двигателя в горизонтальном положении.

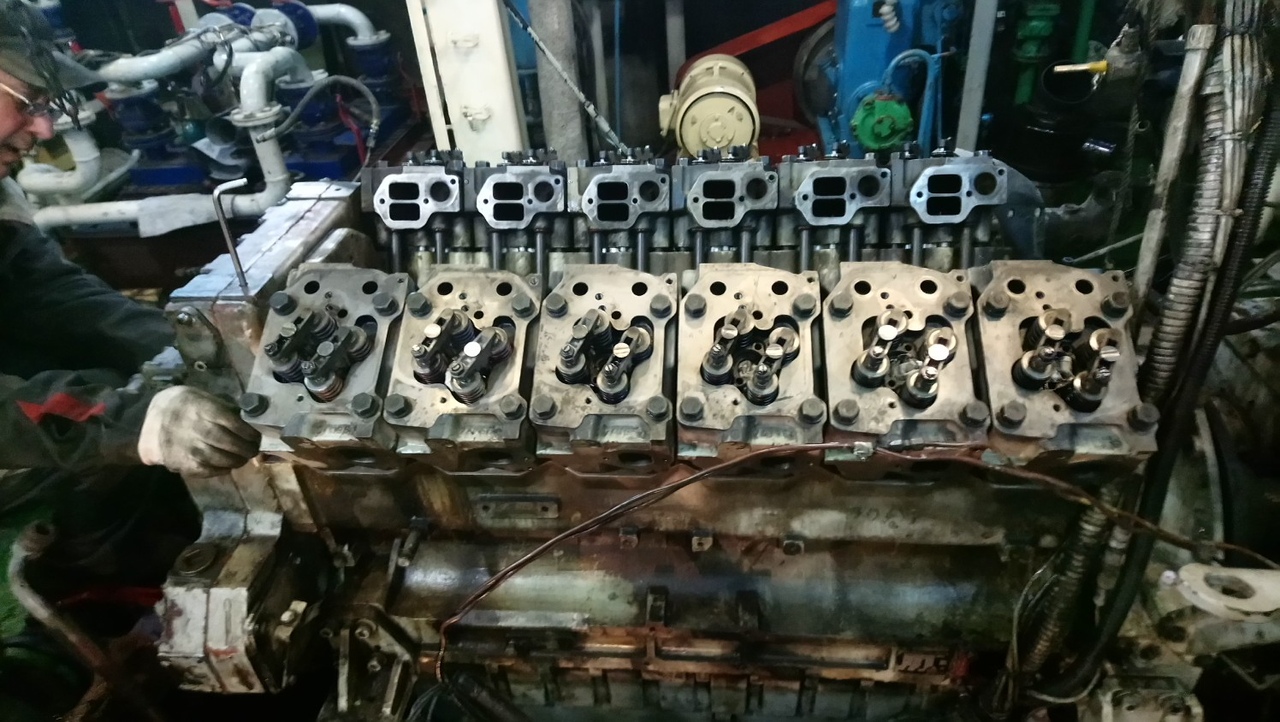

Ремонт двигателя – сложный комплекс работ, при котором соблюдаются специальные технологические процессы, определяющие длительность, трудоемкость и стоимость. Начинается такой ремонт с разборки ДВС, во время работы необходимо соблюдать установленный порядок, вести учет комплектующих и всех узлов блока. Небрежение при разборке может стать причиной не только серьезного повреждения отдельных деталей, но и утраты комплектующих. В дальнейшем это становится причиной того, что некоторые детали следует закупать, то есть стоимость ремонта ДВС увеличивается.

Судовая машина разбирается в цеху или при возможности на судне, процедура при этом остается практически идентичной. Точная последовательность зависит от типа конструкции, рекомендаций изготовителя. При этом надо четко следовать регламенту, чтобы не увеличить впоследствии цену и не усложнить капитальный ремонт.

При разборке особое внимание уделяется тому, как будут промаркированы двигатель, коленчатый вал и отдельные детали. Это не только облегчит работы при ремонте, но и сократит время во время сборки и испытаниях.

Агрегат разбирается при помощи типовой схемы и специальных инструкций от изготовления, если они имеются. Общими правилами являются:

Если ремонт выполняется в условиях завода, двигатель перед демонтажем следует обязательно облегчить настолько, насколько это возможно. То есть требуется снятие цилиндров, коленчатого вала и других комплектующих. Только после этого корпус можно снимать с судового фундамента для его отправки в ремонтный цех.

Техобслуживание начинается с выявления дефектов и деталей, подлежащих ремонту. К характерным неисправностям, требующим проведения ТО или ремонта, относятся:

Данный ремонт нужен в случае, если имеются механические повреждения, деформации, перекосы, сильный износ или коррозия. Замена выполняется в ситуации, когда восстановительный ремонт невозможен или не принесет необходимого результата.

Восстановительный ремонт блоков двигателей выполняется в соответствии с выявленными поломками, того, какой является причина неисправности. Предварительно выполняется визуальный осмотр и диагностика, оценивается, насколько технические характеристики соответствуют номинальным. Если блок цилиндра или другой узел восстановлению не подлежит, проводится его замена. Также замена нужна, если наблюдается случай планового, предупредительного ремонта с заменой запчастей, подверженных износу.

Данный ремонт нужен, если втулки повреждены, имеют следы коррозии, износа или механических повреждений. Замена рекомендуется при наличии трещин, серьезных деформаций или сильного износа.

Замена или ремонт крышек нужны, если появляются протечки, нарушение функционирования силового агрегата. Рекомендуется предварительно проверить каждый цилиндр, определить, в каком состоянии он находится.

Перед тем, как начать ремонт двигателей, следует провести дефектацию. Это ответственный этап, во время которого двигатели подвергаются следующим работам:

На основании полученных данных будет составлена карта технического состояния и составлен график восстановления или планового обслуживания агрегата. При необходимости проводится ремонт, если состояние агрегата нормальное, выполняется плановая замена запчастей, подверженных износу и имеющих признаки окончания эксплуатационного срока.

При разборке поршней определяется, какой именно восстановительный ремонт или замена нужны. Чаще всего это происходит при наличии трещин, заусенцев, коррозии, натиров, следов нагара. При этом важно учитывать, при каких условиях эксплуатировался агрегат, нужен ли ему плановый или капитальный ремонт.

Если рабочие поршни эксплуатировались при повышенных, экстремальных температурах и с усиленной нагрузкой, вероятно появление трещин, других серьезных повреждений. В этом случае поршни меняют, а вот перекосы можно устранить при сборке и монтаже блока.

Полная схема работ зависит от выявленных при дефектации поломок и неисправностей, степени износа определенных комплектующих, блоков, узлов. Стандартный порядок действий:

Ремонт, последующий монтаж на фундамент нужен при изменении центровки с установкой вала, если проводилась замена комплектующих и блоков при деформации, повреждениях фундамента.

Монтаж этого типа предусматривает перемещение подкладок с регулировкой высоты под установленными опорами силового агрегата. К минусам можно отнести риски ослабления крепежа и смещения блока при усиленной эксплуатации. При установке используются подкладки из легированной и углеродистой стали, все головки гаек и болтов при фиксации должны плотно прилегать к основанию судового фундамента, лапам и иметь минимальные зазоры.

Такой тип монтажа напоминает установку на подкладках клинового типа, но для сдвига и повышения плотности контакта предполагает передвижение по сферическим поверхностям.

При таком методе пригоночные работы и установка отличаются сниженными трудозатратами. Для работы используются выравнивающие прокладки из металла, заполняемые пластмассой. Но ремонт выполняется с учетом усадки пластмассовой массы при отвердевании, то есть нужен тщательный контроль процесса.

К особенностям данного метода относится применение амортизаторов на основе каучука. Это изделия таких типов, как АПМ, АПС, а также АКСС, АКМ и другие. При установке учитываются нагрузки и тип амортизаторов , например, наиболее жесткие ставятся под самую тяжелую часть механизма.

Проводится перед испытаниями и включает в себя завершение всех работ в машинном отделении, выполнение подготовки технологической оснастки.

Данный этап заключается в предварительном завершении сварочных работ, последующих гидравлических испытаний. При центровке отклонения по крену не должны быть больше 2 градусов, по дифференту – до 3 градусов. Также во время подготовки установки вала и центровки следует все действия фиксировать в актах и журналах. Следует заранее доставить необходимое оборудование, без которого невозможен ремонт и монтаж.

Для данного этапа требуется совмещение вала с осью и фиксацией на переборках носовой, кормовой частей. При монтаже используются регулировочные болты.

Данный этап заключается в совмещении вала с осью, фиксацией в точках кормовой и носовой частей. Для этого используются специальные кронштейны, которые крепятся болтами на фланцах.

Фланец муфты проверяется, затем его ведущая часть крепится болтами, положение полумуфты центрируется индикаторами. Радиальное и торцовое биение относительно фланца агрегата не должно превышать 0,06 мм.

После завершения капитального ремонта, технического обслуживания, сборки и установки двигателя проводятся испытания. Этот этап относится к обязательным, он необходим перед тем, как запускать ДВС в эксплуатацию, и включает в себя стендовые, швартовные и другие виды тестовых проверок перед пуском.

После того, как капитальный или плановый ремонт полностью завершен, двигатель подлежит испытаниям, включающим такие виды проверок:

Для полноценного допуска к эксплуатации судовой двигатель должен пройти стендовые тестовые испытания. Такая проверка осуществляется с применением контрольных зазоров с сочлененных узлах, что обязательно заносится в журналы и формуляры таких испытаний. Общая сборка также проводится с учетом контрольных параметров.

Если стендовые испытания двигателя пройдены, он разбирается, каждый узел и деталь тщательно упаковываются для отправки на судно и последующего монтажа. После того, как установка завершена, выполняется восстановление соединений с винтом и валопроводом. Только после завершения данного этапа возможен допуск двигателя к дальнейшим проверкам.

Следующим этапом является обкатка судового двигателя. Она позволяет определить, насколько успешно проведен ремонт, нет ли выброса, протечки топливной смеси, масла, пропуска вспышек. Также в этот период проверок сразу выявляется практически любая неисправность, специалист получает возможность определить необходимый ТО или настройку. Также важно отслеживать, что все рабочие параметры судового двигателя не выходили за пределы критического уровня.

Если обкатка прошла успешно, двигатель допускается с швартовым и ходовым испытаниям, то есть после спуска плавсредства на воду. При этом важно определить, насколько правильно и безотказно функционирует двигатель на малых и больших нагрузках, при условиях перегрузки.

После того, как завершен ремонт и монтаж двигателя, необходимо выполнить проверку, частью которой выступают швартовые испытания. Во время работы двигатель запускается с частотой вращения до 70%. Это позволяет достигнуть нужных номинальных показателей, так как судно стоит на месте, поступательного движения нет. Если необходимые показатели достигнуты, испытания двигателя считаются пройденными успешно, можно переходить к дальнейшим работам.

После завершения всех работ необходимо проводить ходовые испытания двигателя. Во время таких работ определяют соответствие номинальных и актуальных параметров, включая давление и температуру моторного масла, расход топлива и масла, критические показатели коленчатого вала, давление воздуха при пуске, время реверса при переходе с переднего на задний ход. Проверяется, насколько правильно и без сбоев работает мотор на различных режимах, требуется ли настраивать механизм и узлы силового блока. Если все показатели судового двигателя находятся в норме, ремонт и испытания признаются оконченными, допускается эксплуатация блока в обычных условиях.

Если двигатель выводится из эксплуатации на срок от одного месяца без разборки узлов, проводятся работы по его консервации. Для этого выполняется покрытие деталей двигателя при помощи консервирующей смазки. Состав замешивается в отдельном баке, в его состав входят пушечная смазка и дизельное масло в соотношении один к одному. Замешивание выполняется в течение до сорока минут, при этом выдерживается температура в пределах 100-110 градусов. В состав не должны входить щелочи, кислоты, вода, после окончания замешивания готовность состава определяется лабораторными испытаниями, то есть работать с консервационной жидкостью можно только после получения соответствующего заключения. Чтобы удалить все излишки влаги из состава, его перемешивают до полного удаления пены при температуре, не превышающей +120 градусов.

Консервация двигателя требует выполнение следующих операций:

Следующим шагом является протирка всех неокрашенных поверхностей двигателя, устранение следов коррозии. Агрегат помещается в сухое, отапливаемое и вентилируемое помещение. Уровень влажности поддерживается в пределах 45-70%, температуры +5/+10 градусов. Помещение защищается от проникновения газа, дыма, агрессивных веществ. Периодически состояние двигателя проверяется, недопустимо появление следов коррозии и других повреждений. Чтобы исключить выход агрегата из строя, предварительно рекомендуется предупредительный ремонт, замена всех деталей, которые затронул износ.

Каждые шесть месяцев хранения двигателя на консервации выполняются следующие работы:

При необходимости проводятся технические работы по устранению выявленных дефектов, замена блоков, цилиндров, коленчатого вала и других комплектующих. Все действия фиксируются в специальном журнале.

Ремонт судового двигателя выполняется при выявлении неисправности, поломок отдельных узлов, если износ затрагивает детали с ограниченным сроком годности. Замена деталей также выполняется, если нужен плановый или предупредительный ремонт, проводится регламентное техобслуживание.

Заказ

Запрос цены на

Спасибо!